自英國人W・W・Young于1822年用英國南威爾士的地那斯硅石制成硅磚開始,硅磚已有177年的歷史了。從1864年Martin用硅磚砌筑酸性平爐起,硅磚在冶金工業(yè)中曾經(jīng)顯赫一時(shí),很長時(shí)間它在煉鋼廠的耐火材料消耗中保持首要地位。我國建國前硅磚的年生產(chǎn)能力大約為3~4萬t,建國后硅磚產(chǎn)量1955年為6.3萬t,占耐火材料總產(chǎn)量的12%;1960年曾達(dá)到39.73萬t,占耐火材料總產(chǎn)量的5%。然而,隨著煉鋼技術(shù)的發(fā)展,平爐基本上被淘汰,電爐頂用硅磚已被高鋁質(zhì)耐火材料或水冷爐頂所替代,至此硅磚幾乎退出了煉鋼領(lǐng)域,主要的服務(wù)對象是焦?fàn)t、玻璃熔窯和大型高爐的熱風(fēng)爐。因而硅磚的消耗量大減,20世紀(jì)70年代以來每年大約消耗十幾萬t,占耐火材料總量的1%~3%。本文對五十年來我國硅磚生產(chǎn)的發(fā)展進(jìn)程進(jìn)行了回顧和總結(jié),并針對目前硅磚生產(chǎn)企業(yè)存在的問題,發(fā)表了一些看法。

1 我國硅磚生產(chǎn)的技術(shù)進(jìn)步

解放初期耐火材料生產(chǎn)裝備十分落后。“一五”計(jì)劃期間,鞍鋼耐火材料廠硅磚車間于1954年改造后投產(chǎn),成型及以前的諸工序?qū)崿F(xiàn)了機(jī)械化,隧道干燥器取代了火炕,但燒成設(shè)備仍用原來的倒焰窯。1960年鞍鋼耐火材料廠自行設(shè)計(jì)并施工的168m隧道窯投入生產(chǎn)。在“二五”期間,又新建了洛陽耐火材料廠,其中硅磚車間吸收了鞍鋼耐火材料廠改造的經(jīng)驗(yàn)并引進(jìn)了前蘇聯(lián)在50年代初設(shè)計(jì)的157.5m隧道窯。目前,國有企業(yè)大多淘汰了倒焰窯或僅留較小的能力以生產(chǎn)特大型制品。成型設(shè)備主要是摩擦壓磚機(jī)和振動成型機(jī),洛耐硅磚車間在1987年引進(jìn)了日本的750t復(fù)合式自動壓磚機(jī)。五十年來,從總的工藝裝備來看有了很大進(jìn)步,為提高和穩(wěn)定產(chǎn)品質(zhì)量提供了較好條件。在改進(jìn)工藝裝備的同時(shí),硅磚的制造技術(shù)不斷取得進(jìn)展。在50年代初期,提高硅磚平爐頂?shù)膲勖钱?dāng)時(shí)的迫切任務(wù)。前東北科學(xué)院和以后的中國科學(xué)院金屬研究所對硅磚生產(chǎn)的基本理論和原料的研究取得了很多成果,如:東北、華北地區(qū)13種硅石基本性質(zhì)的研究,硅磚顆粒組成的研究,礦化劑的研究,高硅質(zhì)硅磚的工藝試制,高硅質(zhì)硅磚燒成過程中的物理化學(xué)變化等等。鞍鋼耐火材料廠于1951年成功地用脈石英制成平爐頂硅磚,次年又試制了高硅質(zhì)平爐頂硅磚,使鞍鋼150t平爐頂壽命由幾十爐提高到180多爐。在試制和生產(chǎn)平爐頂硅磚的同時(shí),鞍鋼耐火材料廠還擔(dān)負(fù)著試制焦?fàn)t硅磚的任務(wù)。1954~1957年,本鋼耐火材料廠、太鋼耐火材料廠和撫鋼耐火材料廠都先后進(jìn)行了焦?fàn)t硅磚的研制,取得了十分寶貴的經(jīng)驗(yàn)。1964年洛耐進(jìn)行了大型玻璃窯硅磚的試制并在很短的時(shí)間內(nèi)拿出了質(zhì)量符合用戶要求的產(chǎn)品。在此基礎(chǔ)上,洛耐又采取了諸多技術(shù)措施,從而全面提高了玻璃窯硅磚的質(zhì)量,1983年獲國家銀質(zhì)獎(jiǎng)。當(dāng)時(shí)該廠的玻璃窯用硅磚產(chǎn)量約占全國總量的一半。

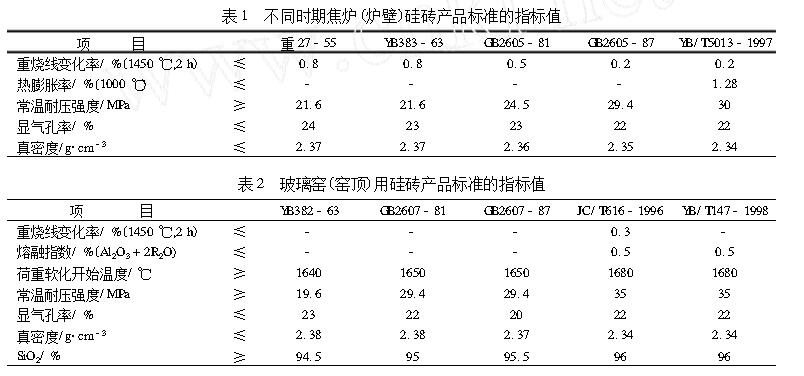

從我國經(jīng)濟(jì)恢復(fù)時(shí)期直至寶鋼建設(shè)前,冶金行業(yè)未曾用過國外的硅磚。70年代后期,在鋼鐵以及建材、電子等行業(yè)從日本、西德、美國引進(jìn)新技術(shù)裝備的同時(shí)也引進(jìn)了大批量的硅磚,其中包括焦?fàn)t、玻璃熔窯、高爐的熱風(fēng)爐用整套硅磚。這些磚除極少數(shù)在外觀上低于我國的質(zhì)量標(biāo)準(zhǔn)外,其它在理化性能、尺寸偏差和包裝等方面均較我國為好。為了使我國先進(jìn)高溫技術(shù)所需的耐火材料國產(chǎn)化,耐火材料界開始了行業(yè)性攻關(guān)。期間除冷水江耐火材料廠從美國引進(jìn)制造優(yōu)質(zhì)硅磚的軟件、洛陽耐火材料廠從日本引進(jìn)一臺750t復(fù)合式壓磚機(jī)和焦作輕工耐火材料廠從美國引進(jìn)二座梭式窯外,所有的裝備更新和工藝改進(jìn)均靠國內(nèi)解決。當(dāng)時(shí)我國硅磚質(zhì)量與國外的差距主要是:真密度偏高、尺寸偏差大、玻璃窯頂用硅磚純度低及少數(shù)企業(yè)的大磚內(nèi)部有缺陷。在80年代初、中期,生產(chǎn)硅磚的主要企業(yè)先后都實(shí)現(xiàn)了攻關(guān)目標(biāo),達(dá)到或接近世界先進(jìn)水平。寶鋼二、三期工程所需的焦?fàn)t硅磚和高爐熱風(fēng)爐硅磚全部由洛耐、鞍鋼、山東二耐供應(yīng)。大型浮法玻璃窯采取保溫節(jié)能措施后,絕大多數(shù)都使用國產(chǎn)的優(yōu)質(zhì)玻璃窯硅磚。現(xiàn)在國內(nèi)各行業(yè)高溫窯爐所需的各類硅磚國內(nèi)皆可滿足,而且近十年來還出口至美國、日本、意大利等一些發(fā)達(dá)國家。從表1和表2所示的我國不同時(shí)期硅磚產(chǎn)品標(biāo)準(zhǔn)主要指標(biāo)值的變化,可以看出硅磚生產(chǎn)的進(jìn)步情況。

五十年來,我國硅磚生產(chǎn)走過的是一個(gè)艱難和曲折的過程,首先遇到的問題是合格率低。在提高合格率的工作中,鞍鋼耐火材料廠通過測量磚坯各溫度階段的膨脹率和在倒焰窯頂上安裝膨脹計(jì),找出產(chǎn)生裂紋的關(guān)鍵階段,制訂了高溫階段(1280℃以上)的升溫速率和燒成溫度(由1420℃降至1360℃)。太鋼耐火材料廠的燒成溫度從1430℃降至1380℃,本鋼耐火材料廠1956年以后的燒成溫度為1365℃。與此同時(shí),各廠在顆粒組成,礦化劑等方面大多采用細(xì)粒度、高堿度的方針。長期困擾人們的合格率低的問題初步得到解決,但是硅磚的真密度一直在合格線的上下徘徊,內(nèi)在質(zhì)量和尺寸偏差不穩(wěn)定。直到改革開放后大量引進(jìn)國外硅磚,主要的硅磚生產(chǎn)廠家才正視與國外的差距,積極探索全面提高硅磚質(zhì)量的道路,原料選擇、顆粒級配、熱工制度等均有較大變化,使我國硅磚的質(zhì)量躍上了一個(gè)新水平。

2 硅磚的生產(chǎn)經(jīng)驗(yàn)

總結(jié)我們五十多年來生產(chǎn)硅磚的基本經(jīng)驗(yàn),主要有以下幾個(gè)方面:

(1)原料是基礎(chǔ)。原料應(yīng)品質(zhì)穩(wěn)定,燒成時(shí)不易松散且易于控制,還應(yīng)有相當(dāng)?shù)膬α勘阌谳^長時(shí)期使用。選擇適當(dāng)?shù)脑?可使制造工藝簡化,操作方便,質(zhì)量穩(wěn)定,成本降低。用不同性質(zhì)的二種或二種以上的混合硅石制磚逐漸被人們采用,如洛耐、山東二耐、冷水江耐火材料廠等都驗(yàn)證了用混合硅石比用單一硅石優(yōu)越,日本的硅磚也是采用二種以上甚至四種原料配合使用。用混合硅石制硅有以下幾個(gè)好處:一是可調(diào)整化學(xué)成分;二是可調(diào)整顆粒組成,經(jīng)濟(jì)地達(dá)到合理級配;三是易于控制磚坯在燒成時(shí)的膨脹和晶型轉(zhuǎn)化(每種硅石加熱時(shí)的膨脹曲線不完全一致,利用這一差別可以拉長產(chǎn)生膨脹的溫度區(qū)段,使膨脹得以分散。:四是降低成本。

(2)粒度級配要合理。硅磚的粒度級配需考慮二個(gè)方面的問題:一是合格率,二是有利于石英的晶型轉(zhuǎn)化,達(dá)到預(yù)期的礦物組成。現(xiàn)在大多數(shù)硅磚廠采用較小的臨界粒度2~2.5mm,最大不超過3mm,還有相當(dāng)比例的細(xì)粉。中國科學(xué)院金屬研究所的研究報(bào)告稱,用再結(jié)晶、致密、中速轉(zhuǎn)化硅石,其臨界粒度大于3mm時(shí),燒成裂紋嚴(yán)重。

(3)重視礦化劑。石灰既是結(jié)合劑又是礦化劑,不論是以石灰乳還是以Ca(OH)2干粉的形式加入,都是制造硅磚不可缺少的。它既能增加成型后磚坯的強(qiáng)度,也可在燒成低溫階段(600~700℃)與SiO2反應(yīng)而使磚坯強(qiáng)度有所增加。在1000℃以后生成的假硅灰石可與其它礦化劑生成液相,使石英向鱗石英轉(zhuǎn)化。除石灰外,根據(jù)硅石的化學(xué)成分還可采用軋鋼屑、鋼渣、含錳或含堿金屬氧化物的礦物作礦化劑。

(4)混練應(yīng)具有捏合作用。泥料的制備不僅要混合均勻,而且應(yīng)具有良好的捏合性,這對提高磚坯的密度至關(guān)重要。濕碾機(jī)混練的泥料符合以上要求,但必須保證混練時(shí)間。

(5)制坯機(jī)械化。現(xiàn)國內(nèi)生產(chǎn)硅磚的大、中型企業(yè)已配備了高、低沖程和大、小噸位齊全的摩擦壓磚機(jī)和振動成型機(jī),全部磚坯均可機(jī)械成型。

(6)磚坯低溫干燥。鞍鋼、本鋼、洛耐都曾因干燥溫度過高,降低了硅磚的合格率,從而引起對低溫干燥的重視。

(7)燒成是關(guān)鍵。要使硅磚的真密度低而且穩(wěn)定,尺寸偏差小,必須采取適當(dāng)高溫、窯溫均勻、充分轉(zhuǎn)化的方針。

對于硅磚生產(chǎn)的基本經(jīng)驗(yàn),可總結(jié)為這樣一句話:原料是基礎(chǔ),裝備是條件,工藝是保證,燒成是關(guān)鍵。

3 目前硅磚生產(chǎn)中應(yīng)重視的問題

(1)合格率偏低。1997~1998年主要生產(chǎn)廠家的合格率大約為70%~80%。有的廠家是靠犧牲合格率來保證交貨的,廢品堆集如山,浪費(fèi)驚人。對于大磚和形狀特殊的磚無相應(yīng)的工藝規(guī)定。

(2)理化性能雖合格,但標(biāo)準(zhǔn)偏差值大。

(3)有的企業(yè)制品的尺寸偏差仍然不小,需要靠加工后出廠。

(4)制品的礦物組成不十分理想,還未引起制造者的足夠重視。寶鋼一期工程引進(jìn)的焦?fàn)t硅磚,鱗石英為75%~80%,殘余石英為0~0.5%;北京玻璃廠引進(jìn)德國的硅磚,鱗石英35%~40%,方石英55%~60%,殘余石英微量,液相5%。有的廠家尚不能完全達(dá)到上述水平。

(5)有的企業(yè)制品內(nèi)部有缺陷,如層狀組織、內(nèi)部裂紋等。

上述問題的存在,是我們的裝備水平、技術(shù)水平、管理水平和勞動力素質(zhì)不高的綜合反映。硅磚生產(chǎn)流程長、環(huán)節(jié)多、單體設(shè)備多(如壓磚機(jī)群),不能形成很緊湊的連續(xù)生產(chǎn)線,有的工序基本是靠體力勞動。當(dāng)前,企業(yè)難有較大的投入進(jìn)行技術(shù)改造,但是可以針對存在的質(zhì)量問題發(fā)動職工進(jìn)行技術(shù)革新,如實(shí)行顆粒多級配料,壓磚機(jī)雙面加壓等,花錢不多而且可以收到很好效果。此外,切實(shí)加強(qiáng)質(zhì)量管理,全面提高員工的素質(zhì),也是不容忽視的。

4 展望

硅磚市場將逐漸萎縮。在煉焦工業(yè),已研制出一種不用焦?fàn)t生產(chǎn)的“成型焦炭”,可以替代一部分傳統(tǒng)焦炭。在煉鐵技術(shù)方面,直接還原與融熔還原煉鐵新技術(shù)正在逐步轉(zhuǎn)化為生產(chǎn)力。隨著這些新技術(shù)的推廣,焦炭需要量將逐步減少。近來國外成套焦?fàn)t磚減少而補(bǔ)修用焦?fàn)t磚增多,可能有二個(gè)主要原因:一是高爐噴煤粉量增加,降低了焦炭需求量;二是新的煉鐵技術(shù)在逐步推廣應(yīng)用,焦?fàn)t運(yùn)行的座數(shù)將逐漸減少,對現(xiàn)有焦?fàn)t盡量延長其壽命,以小修代替大修。但是應(yīng)該看到,即便是在工業(yè)發(fā)達(dá)國家,新技術(shù)替代舊技術(shù)需要一個(gè)較長的過渡時(shí)期。期間,焦?fàn)t的大修和補(bǔ)修所需的硅磚仍會維持相當(dāng)水平。目前,國內(nèi)外的玻璃窯用硅磚除蓄熱室格子磚和部分胸墻磚被其他磚替代外,在熔爐頂部,硅磚仍保持其優(yōu)勢地位